粉体処理の自動化が生産性を向上させます

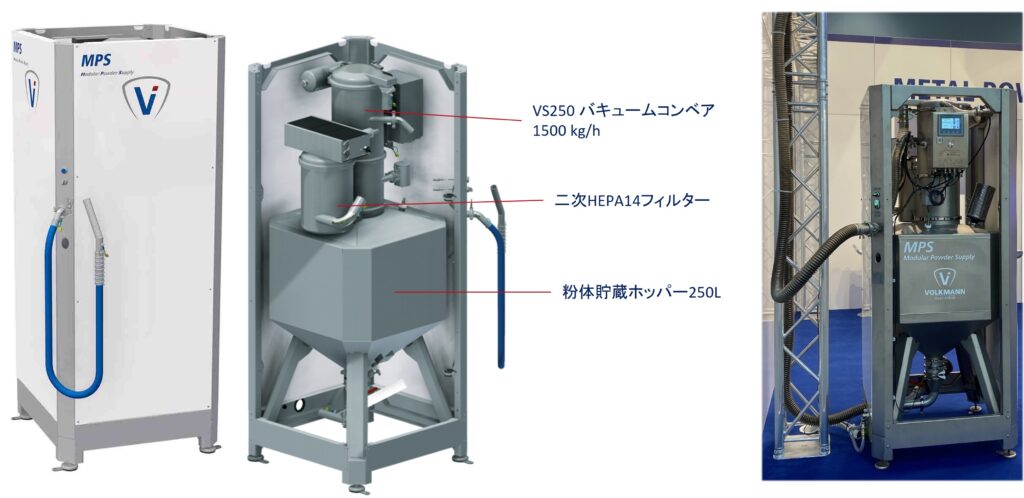

3Dプリンターへの金属粉末の自動充填は、バキュームコンベアを使用する事で解決できます。金属粉末は、コンテナやIBC、パック、リサイクルステーション、ミキサー、またはその他のステーションから、長距離にわたって搬送することが出来ます。バキュームコンベアはシンプルなインターフェースを介して、3Dプリンターと同期されます。真空搬送は、一般的な3Dプリンター全てに対して実現可能であり、既存の3Dプリンターの改造も可能です。

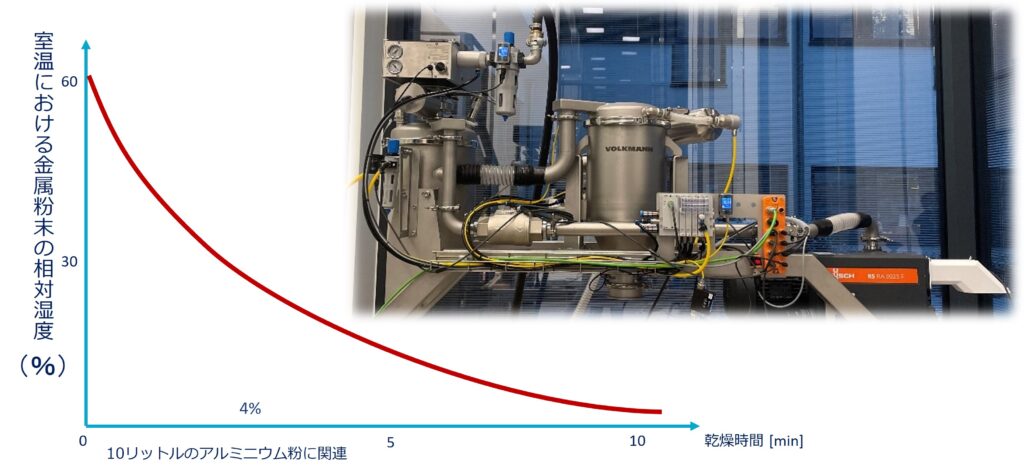

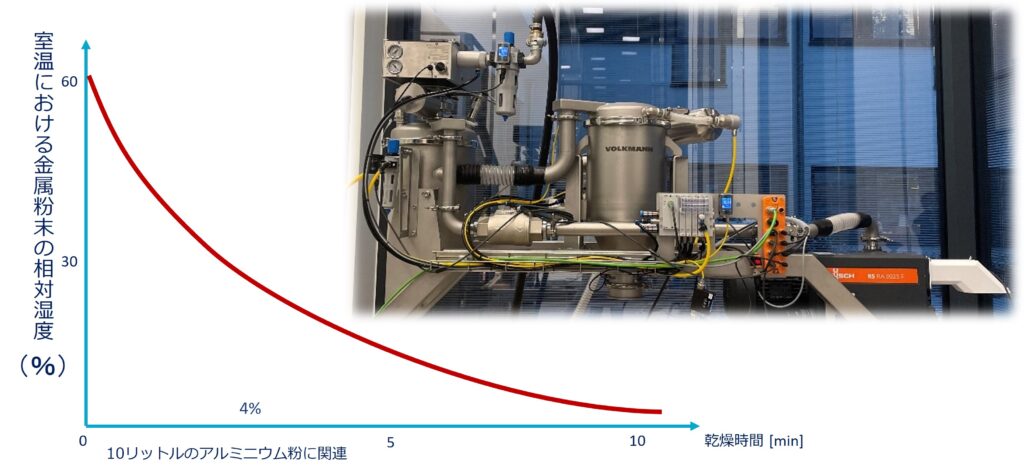

搬送された金属粉末は、バキュームコンベアの集塵タンク内で乾燥させる事が出来ます。このシステムには電動真空ポンプ等が搭載されています。バキュームコンベアと関連する全てのコンポーネントは、3Dプリンターに合わせて設計されたフレームに取り付けられます。したがって、3Dプリンターには支持荷重がかからず、プリンターフレームの変形による悪影響が回避されます。

PowTReX & PowTReXi

粉末搬送、回収、抽出システムは、金属粉末を扱う際の新しい技術である積層造形機(AM機)の性能を向上させるために設計されています。

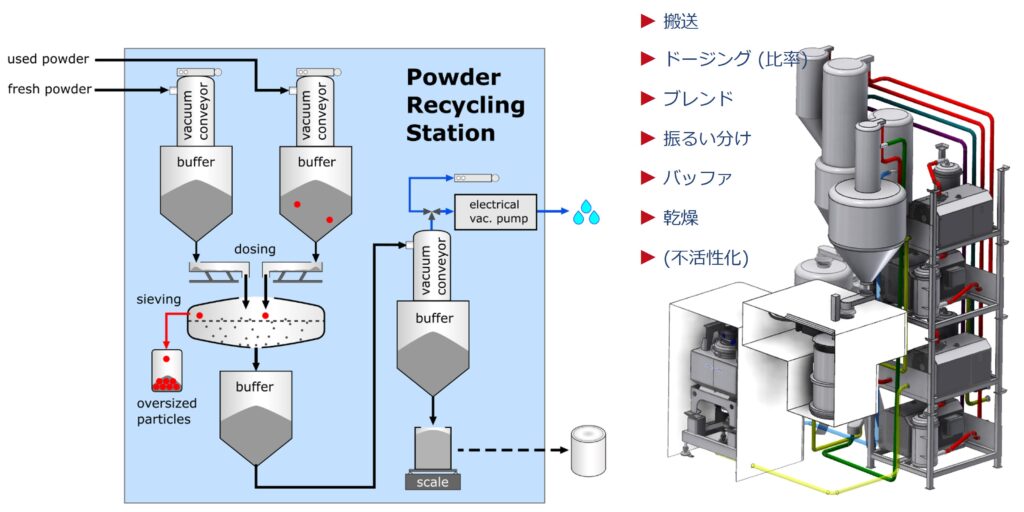

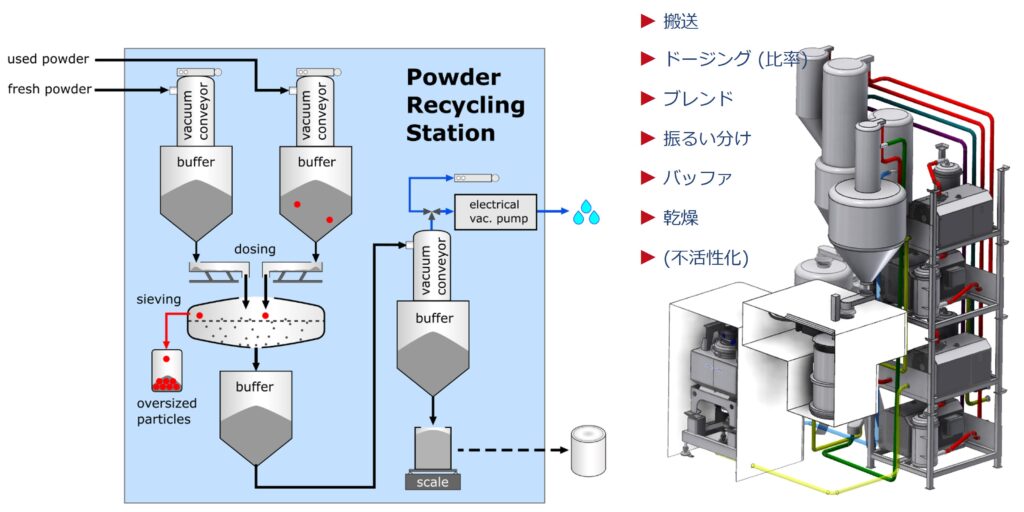

VOLKMANN PowTReXは、3つの要素から構成されており、通常の空気循環または、不活性ガス環境の両方で材料を装置に搬送→余剰材料を回収→ふるい分け→最終的に材料を装置または次回使用する為のコンテナに戻します。2つのオプションが有り、どちらも金属AM業界の要件を満たす為に高いレベルの封じ込めを備えています。

不活性PowTReXiは「クローズドループ」システムとして設計されており、不活性ガスを封じ込めて再利用する事で、大量の不活性ガスのコストを回収します。

PowTReX basicは、上位モデルのコア機能をコンパクトに組み合わせたモデルとなります。EOS M290やSLM 280などの小型機械に最適化されており、粉末抽出とふるい分けの魅力的なオプションを提供します。30Lの容量を持つ真空コンベアにより、機械を中断する事なく、空にすることが出来ます。吸引プロセス後、ふるい分けプロセスが開始され、オペレータはビルトジョブの後処理を進めることが出来ます。

PowTReX advancedは、PowTReXおよびIDAMプロジェクトの開発から得た経験と知見に基づいています。このシステムには、スクリーンの上に2つ目のバキュームコンベアと計量システムが搭載されており、新しい粉末と使用済みの粉末を別々に取込、保管する事ができます。新しい粉末は、例えばコンテナドッキングステーションを介して、コンテナから供給することが出来ます。使用済み粉末は、脱粉ステーションから直接、またはサイロ(例:Volkmann vHub)から供給することが出来ます。新しい粉末と使用済み粉末は振動シュートを介してスクリーンに供給されます。古い粉末と使用済み粉末の混合比率は調整可能です。ふるい分けプロセスは、架台粒子をふるい分けるだけでなく、新しい粉末と使用済み粉末の混合にも良い影響を与えます。

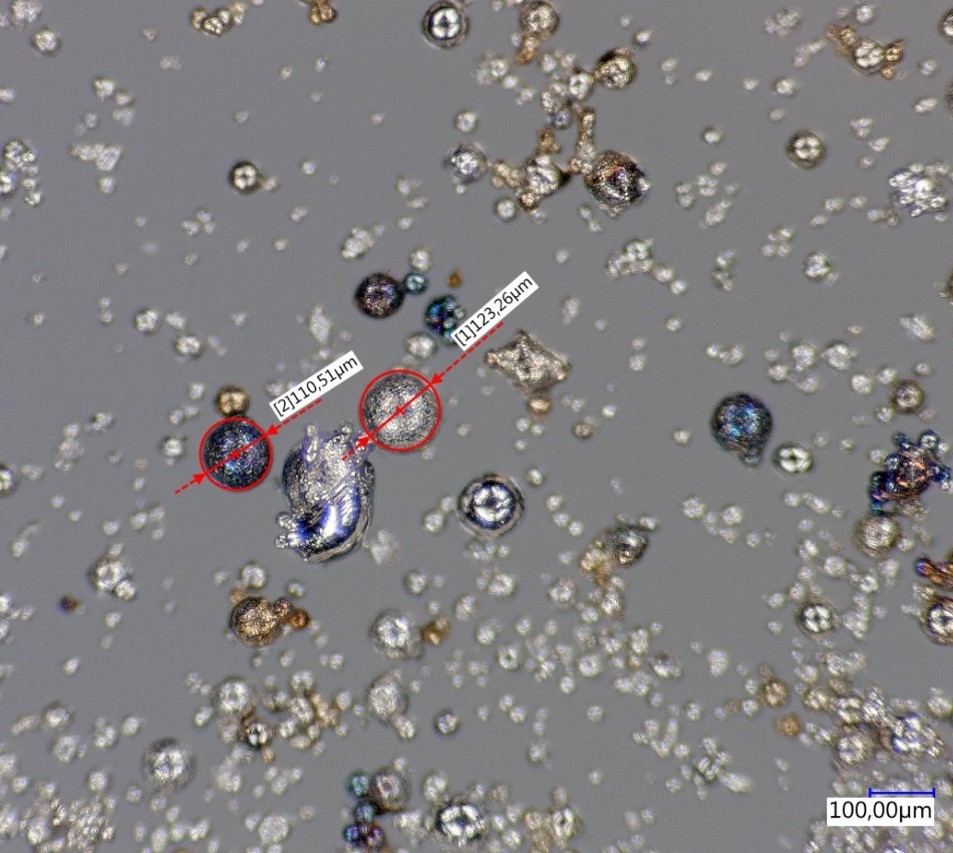

▶ 真空搬送による金属粉への影響はありますか?

▶最新技術 - 金属粉末の不活性化

不活性化の理由として「湿度をシステムから遮断する」「パウダーから少量の湿気を取り除く」等があります。しかし、十分な乾燥圧縮空気でも可能です。プロセス全体を不活性化する必要は有りません。最適な方法として、「大気圧下でのパウダー処理」「最終工程としてパウダーを真空乾燥」「パウダーを事前にパージした容器にわずかな加圧(+20mbar)で保管」

結論として、

1)PowTrexによる金属粉の安全な取り扱いには、粉体取扱いプロセスでの不活性化は必要ありません。

2)どのようなレベルの不活性化であっても、粉体ハンドリングプロセス中の金属粉の酸化を止めたり、減らしたりする事は出来ない。

\パウダーハンドリング結果/

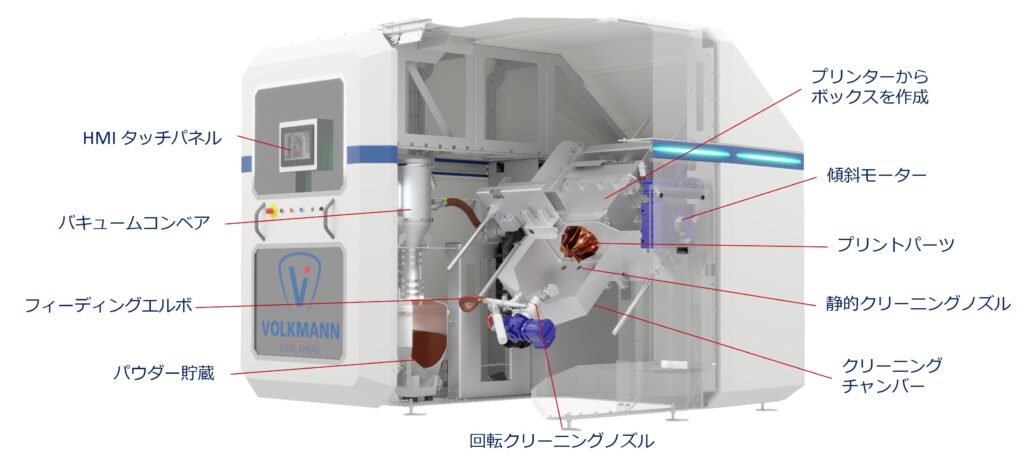

\AM製品:DPS-自動デパウダリングのご紹介!!/

<本製品のメリット>

▶自動化プロセス

▶短いプロセス時間(15~45分)

▶最適なクリーニング結果

▶外部への汚染なし

▶ビルトボックスとジョブの分離

▶完全なパウダーハンドリング

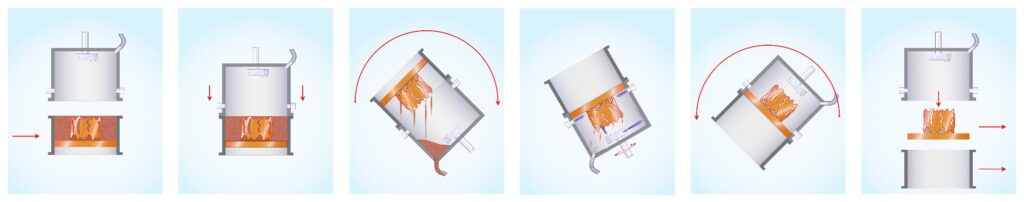

▶手動/自動ステップ(図最左)

内臓ボックスをDPSに装填する

▶自動ステップ(図左2~5)

ビルトボックスとクリーニングチャンバーの接続とシール、ステップ・バイ・ステップの傾斜クリーニングチャンバーと余剰粉体の粉体貯蔵庫への搬送、静的・動的エアノズルと振動による洗浄プロセスの開始、背もたれを倒してクリーニングチャンバーを開ける

▶手動/自動ステップ(図最右)

パーツとビルドボックスでビルドプレートを取り出す

▶金属粉のトータル・ハンドリング

Volkmann AM製品を組み合わせることで、AMの工業化のベースとなる完全な粉末処理サイクルを実現します。

いかがだったでしょうか?

もし1つでもピンとくることがございましたら、お気軽にご連絡下さい。

お客様の使用に沿った課題解決をご提案いたします。