IDAM研究プロジェクトの一環として、VOLKMANNは、ビルドフレームとビルドコンポーネントを完全自動プロセスでデパウダリングするためのデパウダリングステーションを開発しました。従来の洗浄方法と比較して、優れた洗浄結果が得られると同時に、生産コストも大幅に削減されます。

3Dプリントプロセスの終了時には、造形物を開梱することが必要です。3Dプリントされたコンポーネント(造形物)は、金属粉ベッドから取り出して、金属粉の粒子やほこりをすべて除去する必要があります。同じように、造形フレームも次に使用する前に洗浄する必要があります。未使用の金属粉は回収され、下流の工程でリサイクルされ、次の3Dプリントで再利用できるようになります。

これまでの最新設備では、印刷物を開梱して収納する作業は、非常に手作業が多いものでした。自動化のコンセプトがあったとしても、個々の作業工程は手作業で行わなければなりませんでした。その結果、作業者は有害な金属粉や粉塵から身を守る必要があり、それに応じて高い生産コストが発生していました。

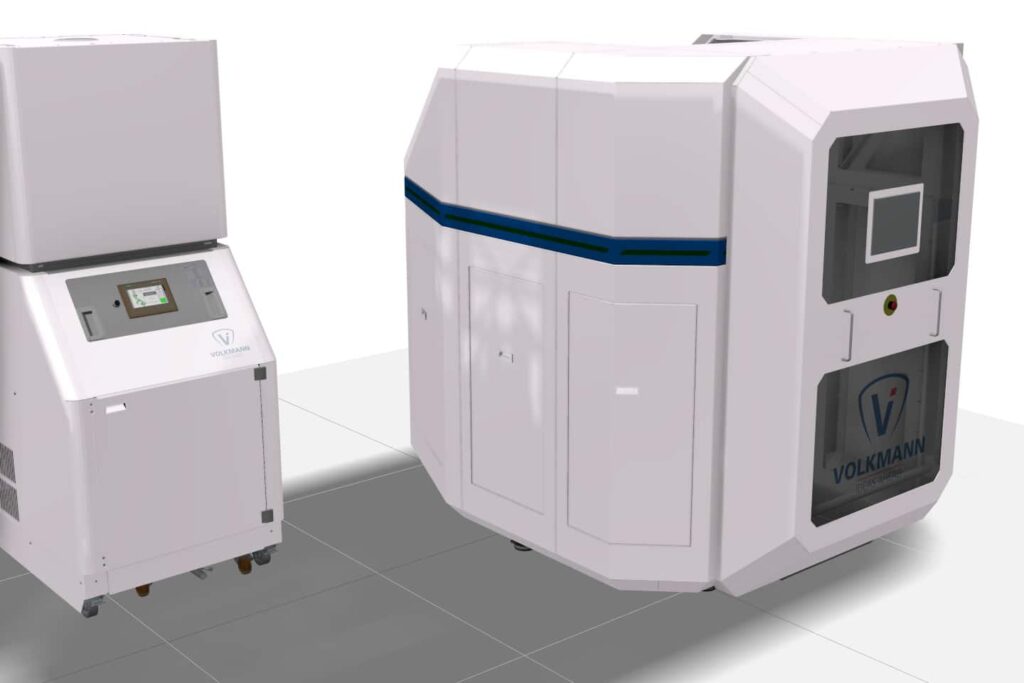

IDAM研究プロジェクトでは、完全自動化されたデパウダリングが求められ、初めて実現されました。IDAMプロジェクト(Industrialization and Digitalization of Additive Manufacturing)は、ドイツ連邦教育研究省(BMBF)の資金援助を受けて実施されました。BMWグループのリーダーシップのもと、2019年から2022年まで、計12の企業・研究機関がプロジェクトに参加しました。この12社に含まれるVOLKMANN GmbHは、開梱と脱パウダリングのための2つのデモシステムを設計・提供し、1つはBMW AG(Munich / Oberschleissheim)、もう1つはGKN Additive(Bonn)に設置されたものである。実用化試験にも成功しました。

IDAMのデモラインでは、3Dプリント終了後、ビルドフレーム(またはビルドシリンダー)とビルドジョブ、および未使用の金属粉が、3DプリンターからGTAS搬送モジュールに自動的にロードされます。その後、AGV(無人搬送車)がGTASを脱粉末ステーションに移動させ、ビルドフレームが自動的に搭載されます。

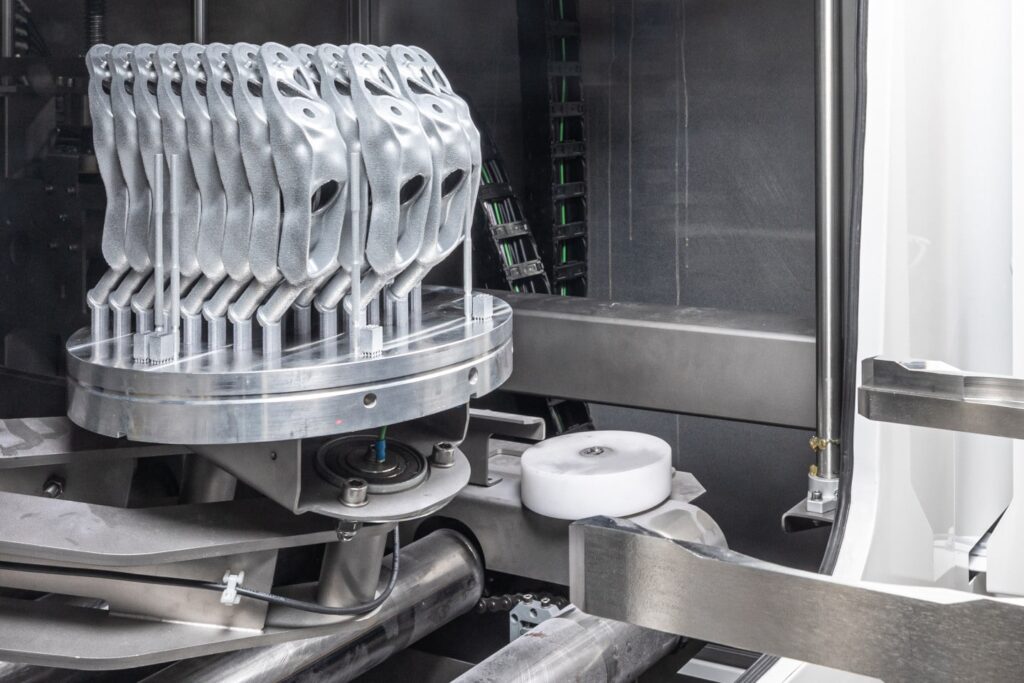

全自動デパウダリングステーションでは、全ての洗浄工程が密閉された洗浄室で行われます。まず、ビルドフレームとビルドジョブを反転させ、余分な金属粉の大部分を重力で排出させます。しかし、本当の課題は、造形物の隙間、アンダーカット、キャビティに閉じ込められた残りの粉末を除去することです。これを実現するのが、特別に設計された回転式圧縮空気ノズルです。このノズルは、バキュームコンベアによる吸引力と相まって、ワークの周囲や全体に強い気流を発生させます。さらに、バイブレーターが造形プレート、ひいては3Dプリントされたパーツを加振します。この振動により、特にサポート構造などの狭い流路にある金属粉のブリッジング挙動を緩め、金属粉を確実に除去します。これにより、造形物の隙間に残った金属粉が除去されるだけでなく、造形物、造形フレーム、クリーニングフードの表面から付着した粉塵も除去されます。

その後、デパウダリングステーションは、ビルドフレームからビルドジョブを取り外し、それぞれをGTASトランスファモジュールに転送し、後続のプロセスステップに移行させます。

クリーニング中に回収された金属パウダーと金属ダストは、ステーションに保管され、ホースやチューブを通してVOLKMANNのパウダーハンドリングステーションに搬送され、リサイクルされます。

BMW AGのデモラインではトルンプのビルドシリンダー(TruPrint 5000)を、GKNアディティブのラインではEOSのビルドフレーム(M300-4)を使用しています。洗浄フードを変更することで、デパウダリングステーションは異なる容器タイプに対応しました。

作業者と生産環境は、金属粉から安全に保護されなければなりません。そのため、IDAMのデモラインでは、3Dプリンターのビルドフレーム/ビルドシリンダーは、ステーション間の移動の前に自動的にカバーで閉じられています。デパウダリングステーションでは、内蔵されたバキュームコンベアによって抽出された空気は、HEPAフィルターによってさらに清浄化されます。

VOLKMANN GmbHの顧客は、IDAMプロジェクトで実装されたデパワリングステーションに高い関心を示しており、このコンセプトが近い将来、アディティブマニュファクチャリングによる日常的な大量生産における一般的な手順となることが期待されています。